項目背景

赤峰富邦銅業有限責任公司是中國有色礦業集團全資控股的中央企業,主要從事粗銅冶煉及配套產業。隨著生產規模擴大,冶煉廠的高溫作業現場、渣選廠的物料堆放、硫酸廠的安全管控、質檢中心的設備精度維護等六大核心區域(冶煉廠、渣選廠、硫酸廠、質檢中心、電儀中心、物料部),逐漸暴露出現場管理碎片化、標準不統一等問題,成為制約整體效能提升的瓶頸。

為破解這一難題,博革咨詢和富邦銅業公司于 2024 年 3 月 7 日正式啟動 6S 管理項目,組建以生產副總為核心的專項推進小組,聚焦六大區域特性制定差異化推進策略,以 “價值導向、成果落地” 為核心目標,系統性構建 6S 管理成果體系。經過 8 個月的精準推進,不僅實現了各區域現場管理的規范化革新,更形成了一系列可復制、可傳承的管理成果,創造了顯著的經濟與管理價值。

項目核心成果

本次 6S 管理項目針對六大區域的業務差異精準施策,最終形成 “1 項核心收益 + 9 項管理成果” 的完整體系,既實現了直接經濟效益的突破,又為各區域夯實了標準化管理基礎。

作為項目核心價值成果,年化 238 萬元的改善收益由六大區域協同貢獻:冶煉廠通過設備自主維護標準化,故障停機時間減少 50%,降低維修與生產延誤損失;渣選廠優化物料堆放與轉運流程,原料損耗率下降 0.8%;硫酸廠借助安全風險精準管控,避免安全事故損失;質檢中心通過設備點檢規范化,檢測數據準確率提升,減少返工成本;電儀中心優化工具與備件管理,故障響應時間縮短 60%;物料部實施 “先進先出” 與定置管理,庫存周轉效率提升 25%。收益數據經財務部門按區域專項核算,真實反映了 6S 管理對全生產鏈條的直接賦能作用。

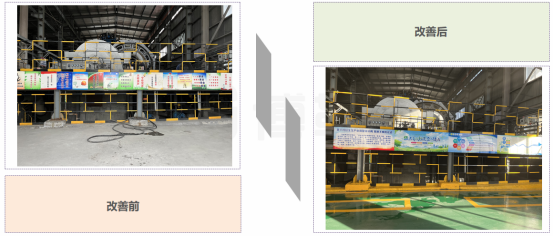

推進小組按區域設立 “改善提案站”,收集冶煉廠、渣選廠等六大區域單點改善提案 96 項,經評審落地實施 58 項,形成《現場 6S 單點改善成果庫》。

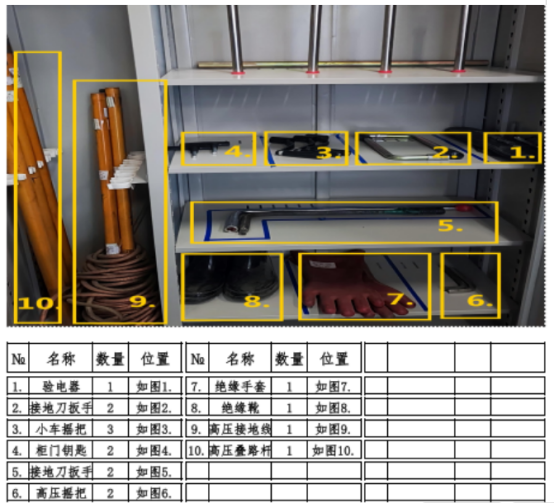

按六大區域業務特性,分類梳理現場物品,形成《現場標準物品清單》,涵蓋冶煉廠的耐火材料、渣選廠的篩分設備配件、硫酸廠的防腐物料、質檢中心的檢測試劑、電儀中心的儀器儀表、物料部的銅材原料等 6 大類 120 余種物品。

結合六大區域的環境與作業特性,制定《現場區域清掃基準書》,為每個區域量身定制清潔方案:冶煉廠重點明確 “轉爐、陽極爐等高溫設備表面清潔” 標準,規定待設備降溫后采用專用耐高溫工具清掃,每日 1 次;硫酸廠聚焦 “防腐地面與設備表面酸液殘留” 清潔,要求使用中性清潔劑,每周深度清掃 1 次;質檢中心強調 “檢測儀器表面除塵與實驗臺清潔”,每日作業后必清;電儀中心針對 “配電柜、電纜溝” 制定防塵清掃標準,每月 2 次。基準書明確各區域清掃責任人與巡檢機制,確保清潔無盲區。

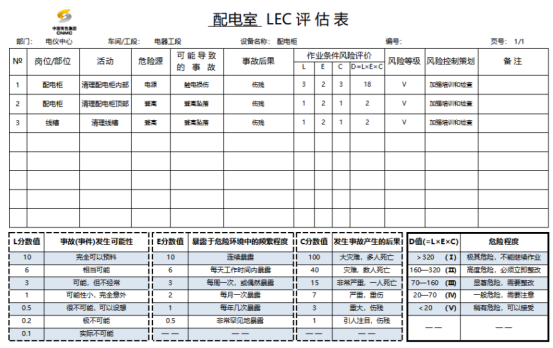

針對六大區域風險特性,引入 LEC 風險評估法,制定分區域《LEC 風險評估表》。評估表按區域每季度更新,同步跟蹤風險管控措施落實效果,實現安全風險動態化管理。

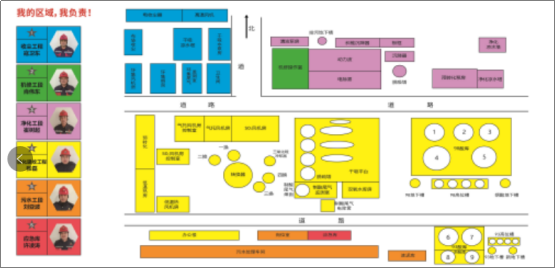

繪制六大區域的《工具 / 物料分類定置圖》,采用差異化色彩標注適配各區域特性。各區域定置圖張貼于入口顯眼位置,員工按圖規范存放物品,提升空間利用效率。

制定覆蓋六大區域的《定置定位目視化標準》,結合各區域特點設計標識體系:冶煉廠的設備運行狀態牌采用 “紅黃綠” 三色,高溫區域設置醒目的 “防燙傷” 警示標識;硫酸廠的管道按 “酸液 - 清水 - 蒸汽” 噴涂不同顏色,儲罐張貼 “介質 - 容量 - 責任人” 標識;質檢中心的檢測試劑瓶貼 “名稱 - 濃度 - 有效期” 二維碼,掃碼可查使用規范;電儀中心的配電柜標注 “回路 - 用途 - 責任人”,電纜溝設置走向標識。標準化的目視化管理使各區域現場狀態一目了然。

按六大區域職責,制定《區域 6S 點檢基準書》,細化各區域點檢指標。例:冶煉廠重點點檢 “設備防護欄、測溫儀器”,配套分區域點檢表,點檢結果與區域績效掛鉤,形成三級監督閉環。

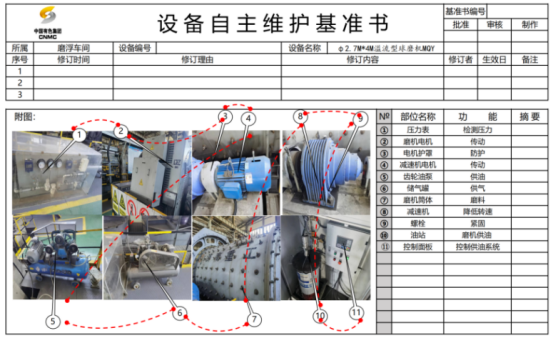

針對六大區域的核心設備,制定分區域《自主維護基準書》與《點檢路線圖》。例:冶煉廠的轉爐、陽極爐明確 “每日清潔爐口、每周點檢傳動系統” 的維護要求。

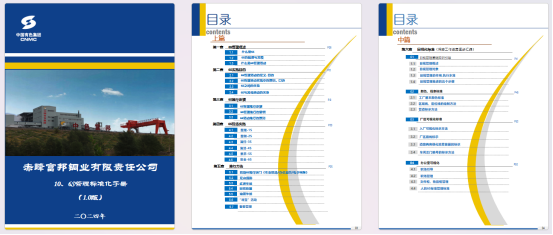

系統梳理六大區域推進經驗,編制《6S 管理推進手冊》,形成涵蓋 “區域組織架構、分區域成果標準、跨區域協同機制、考核獎懲辦法” 的完整文件。手冊既收錄前述 9 項成果的分區域實施細則,又明確各區域的日常運行要求。手冊作為內部培訓教材,為新員工分區域培訓及 6S 管理持續深化提供標準化依據,確保各區域管理標準統一、協同高效。

項項目價值總結

富邦銅業6S管理項目通過聚焦六大核心區域的特性差異,精準落地差異化管理措施,不僅實現了 238 萬元的年化改善收益,更構建了一套 “分區域標準化、跨區域協同化” 的現場管理體系。9 項管理成果文件的形成,使各區域現場管理從 “經驗驅動” 轉向 “標準驅動”,員工行為從 “被動執行” 轉向 “主動參與”。未來,公司將以本次成果為基礎,推動 6S 管理與各區域業務深度融合,持續挖掘冶煉、渣選等全鏈條的管理價值,樹立銅冶煉行業多區域協同 6S 管理的標桿形象。

_20251114.jpg) 工程機械集團公司精益管理戰略案例

工程機械集團公司精益管理戰略案例 在項目落地過程中,博革咨詢按照系統診斷、試點推行、樹立標桿、快速復制,IT固化、系統評價、能力內化等七個步驟對集團公司下屬的17個子公司進行推進。 /news/4878.html

_20251114.jpg) 某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享 生產線的升級解決了孤島式批量生產的方式,實現了連續流生產模式,在線庫存金額從60萬降為10萬,在制品從50000件降至5000件。車間在建設連續流生產方式時,遵循精益生產思想,通過連續流生產 /news/4876.html

_20251114.jpg) 某工程機械工廠裝配車間節拍式流動化生產線設計案例分享

某工程機械工廠裝配車間節拍式流動化生產線設計案例分享 生產線的升級解決了孤島式批量生產的方式,實現了一線流生產模式,庫存金額從50萬降為10萬,在制品從1700件降至200件。車間在建設一個流生產方式時,遵循精益生產思想,還通過按節拍生產、連續 /news/4874.html

.jpg)

.png)

.png)

.png)