2025年11月20日至21日,云南太標集團金牌班組4班第五期專項培訓在集團培訓中心圓滿收官。作為該系列培訓的壓軸之作,來自太陽能、精工鑄造、數控機床等核心產業(yè)線的班組骨干再度集結,圍繞“浪費精準識別、問題閉環(huán)解決、精益理念落地”主題開展深度研修。本次培訓繼續(xù)特邀博革咨詢資深講師熊霆老師全程授課,依托其制造業(yè)精益管理實戰(zhàn)經驗,將“浪費改善、A3報告、精益概述”三大核心內容與太標生產場景深度融合,以“理論升維+案例復盤+成果輸出”模式,為系列培訓畫上“能力閉環(huán)、價值落地”的圓滿句號。

自金牌班組4班培訓啟動以來,四期課程已構建“現(xiàn)場基礎管理-質量管控核心-設備精益維護”的實戰(zhàn)能力體系。第五期作為收官之訓,精準聚焦“精益思維系統(tǒng)化、問題解決工具化”的終極目標——熊霆老師從“精益不是‘單點改善’,而是‘全流程價值優(yōu)化’”的核心理念出發(fā),幫助班組長完成從“技能操作者”到“精益推動者”的蛻變,為太標集團“全員參與、數據驅動”的質量文化注入基層動能。

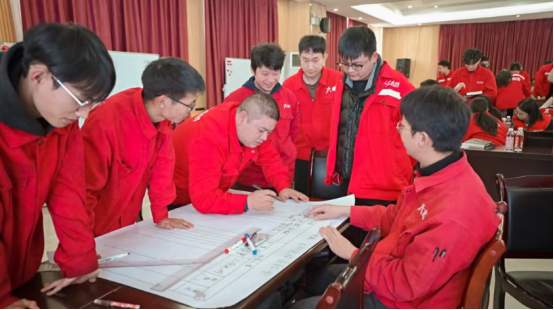

“精益的第一步,是學會‘看見’浪費。”培訓開篇,熊霆老師就打破了“浪費=看得見的損耗”的認知誤區(qū),結合太標產業(yè)特性拆解“七大浪費”的識別邏輯,傳授“流程追溯+數據驗證”的實戰(zhàn)方法。針對太陽能真空管生產,他指導學員用“價值流圖簡化法”:標注“原料等待(等待浪費)、鍍膜工序返工(不良浪費)、成品過度包裝(加工浪費)”三大核心浪費點,算出“僅等待浪費就占單日工時的12%”;針對精工鑄造車間,設計“浪費識別三問法”——“這道工序能不能省?這個動作能不能簡化?這批物料能不能少備?”,引導班組發(fā)現(xiàn)“熔爐預熱后待料”的等待浪費,提出“原料提前10分鐘到位”的優(yōu)化方案。培訓中,學員分組開展“車間浪費尋寶”實戰(zhàn):數控班組通過“動作分解”,發(fā)現(xiàn)“操作工取刀具往返耗時每日超40分鐘”,設計“刀具柜就近擺放”方案;鑄造班組通過“庫存統(tǒng)計”,查出“備品備件過量庫存占用資金5萬元”,制定“按周申領”機制。兩天內共識別可改善浪費點21處,形成“浪費-原因-對策”清單,預計落地后單班效率提升15%。

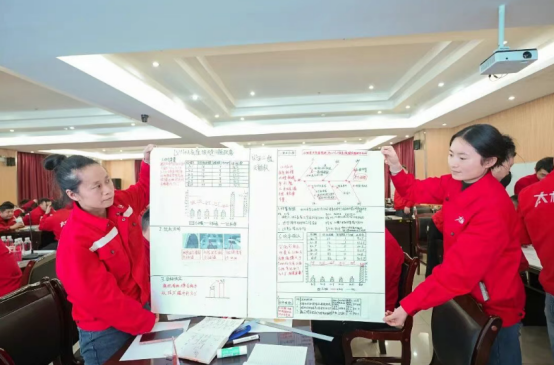

圍繞“A3報告”這一精益核心工具,熊霆老師摒棄“復雜格式”的教學誤區(qū),針對班組特點打造“五段式簡易A3模板”,讓基層員工也能快速上手。結合太標班組常見問題,他以“太陽能真空管不良率高”為例,完整演示A3報告撰寫:第一段“問題描述”明確“鍍膜不良率從3%升至5%,集中在1號生產線”;第二段“根因分析”用魚骨圖鎖定“‘人-機’雙因素——新員工操作不熟練+設備參數漂移”;第三段“對策制定”提出“師徒帶教+每日參數校準”雙方案;第四段“執(zhí)行計劃”標注“1周內完成新員工考核,每日早會確認參數”;第五段“效果驗證”設定“不良率降至2%以下”的目標。為強化落地,熊老師要求學員現(xiàn)場撰寫“班組核心問題A3報告”:太陽能班組聚焦“流水線卡頓”,完成首份A3報告并通過評審;鑄造班組針對“鑄件砂眼”,用A3報告追溯至“模具排氣孔堵塞”,制定“每日清理”機制。學員反饋:“以前解決問題靠經驗,現(xiàn)在用A3報告,原因清、對策明,還能留底復盤。”

在“精益生產概述”模塊,熊霆老師避免理論說教,而是結合金牌班組4班四期培訓成果,講解“精益=持續(xù)改善+全員參與”的核心邏輯。他用“太標案例復盤”讓理念落地:回顧“設備TPM管理”培訓后,太陽能車間設備停機率從8%降至3%;“質量管控”培訓后,鑄造車間不良率下降40%,證明“精益不是口號,是可落地的方法”。針對班組如何推進精益,他提出“三個一”行動:“每日一個小改善(如減少一次搬運)、每周一次小復盤(班組會總結改善效果)、每月一個小成果(固化有效措施)”。培訓最后,學員分組制定“班組精益推進計劃”:數控班組計劃“每月開展‘效率提升小競賽’”;太陽能班組計劃“建立‘改善積分制’,積分可兌換獎勵”。這些計劃均被納入太標集團“基層精益推進臺賬”,確保培訓成果長效落地。

作為系列培訓的收官之戰(zhàn),本次培訓特別設置“四期成果復盤”環(huán)節(jié)。熊霆老師與學員共同回顧:從“現(xiàn)場5S管理”到“設備自主維護”,從“質量問題追溯”到“精益浪費改善”,金牌班組4班已形成“問題能識別、工具會使用、改善能落地”的完整能力體系。學員們帶著“浪費識別清單”“簡易A3模板”“班組精益計劃”等5類實操工具返程,更帶回了“持續(xù)改善”的思維習慣。太陽能班組長沙磊說:“四期培訓下來,我們從‘只會干活’變成‘會找問題、會解難題’,現(xiàn)在班組里人人都能提改善建議。”

截至目前,太標集團金牌班組4班系列培訓已培育基層骨干70余名,輸出可落地改善方案127項,帶動相關生產線效率提升20%、不良率下降35%。此次收官培訓的圓滿落幕,標志著集團“基礎管理-現(xiàn)場實操-質量管控-精益升級”的班組培養(yǎng)體系全面成型。未來,太標集團將以該系列培訓為標桿,復制“實戰(zhàn)賦能+成果閉環(huán)”的培養(yǎng)模式,推動基層班組從“生產單元”向“價值單元”轉型,為“云南制造”高質量發(fā)展貢獻更多“太標力量”。

_20251114.jpg) 工程機械集團公司精益管理戰(zhàn)略案例

工程機械集團公司精益管理戰(zhàn)略案例 _20251114.jpg) 某線束工廠裝配車間連續(xù)流生產線規(guī)劃案例分享

某線束工廠裝配車間連續(xù)流生產線規(guī)劃案例分享 _20251114.jpg) 某工程機械工廠裝配車間節(jié)拍式流動化生產線設計案例分享

某工程機械工廠裝配車間節(jié)拍式流動化生產線設計案例分享

.jpg)

.png)

.png)

.png)